Biostimulanzien in der Landwirtschaft und Biogasproduktion

Wie Sie Ihre Pflanzen stärken und Erträge maximieren

Einleitung: Der Kälteschock fürs Pflanzen-Immunsystem

Stellen Sie sich vor, Sie stellen sich morgens unter die kalte Dusche. Der erste Moment ist stressig – doch danach fühlen Sie sich energiegeladen, widerstandsfähiger und gesünder. Genau dieses Prinzip nutzen Biostimulanzien in der Landwirtschaft. Sie setzen Pflanzen kontrolliertem Stress aus, aktivieren deren Abwehrkräfte und verbessern gleichzeitig Nährstoffaufnahme, Wachstum und Stressresistenz. Für Landwirte und Biogasanlagenbetreiber bieten diese innovativen Produkte eine Chance, Erträge zu steigern, Ressourcen zu sparen und nachhaltiger zu wirtschaften.

In diesem Fachbeitrag tauchen wir tief in die Welt der Biostimulanzien ein: von ihren Wirkmechanismen über praktische Anwendungsstrategien bis hin zu ihren Vorteilen für die Biogasproduktion.

1. Was sind Biostimulanzien? Definition und Abgrenzung

1.1 Die offizielle Definition (EU-Verordnung 2019/1009)

Biostimulanzien sind Substanzen oder Mikroorganismen, die Pflanzen dabei helfen, Nährstoffe effizienter aufzunehmen, ihre Abiotische Stressresistenz (z. B. gegen Trockenheit, Hitze, Salzstress) zu stärken und die Pflanzenqualität zu verbessern – ohne selbst als Dünger zu wirken.

1.2 Biostimulanzien vs. Dünger vs. Pflanzenschutzmittel

Dünger: Liefern direkt Nährstoffe (N, P, K).

Pflanzenschutzmittel: Bekämpfen Schädlinge oder Krankheiten.

Biostimulanzien: Aktivieren die Pflanze von innen heraus – wie ein Immunbooster.

1.3 Warum der Hype? Treiber der Nachhaltigkeit

EU-Farm-to-Fork-Strategie: Reduktion synthetischer Dünger um 20 % bis 2030.

Klimawandel: Extreme Wetterereignisse erfordern stresstolerantere Sorten.

Biogasanlagen: Höhere Effizienz bei der Vergärung von Biomasse.

2. Wie wirken Biostimulanzien? Die Wissenschaft hinter dem Pflanzen-Boost

2.1 Der „Kälteschock-Effekt“: Stress als Trainingsreiz

Ähnlich wie die kalte Dusche beim Menschen lösen Biostimulanzien milden Stress in der Pflanze aus. Dies aktiviert:

Antioxidative Enzyme (z. B. Superoxiddismutase), die Zellen vor oxidativem Stress schützen.

Hormonelle Antworten: Bildung von Abscisinsäure (ABA) und Jasmonaten, die die Stomata-Regulation und Abwehrgene steuern.

2.2 Schlüsselmechanismen im Detail

a) Verbesserte Nährstoffverfügbarkeit

Chelatbildung: Huminsäuren binden Spurennährstoffe wie Eisen oder Zink, machen sie pflanzenverfügbar.

Phosphatmobilisierung: Mikrobielle Biostimulanzien (z. B. Pseudomonas fluorescens) setzen Phosphat aus Bodenmineralen frei.

b) Stimulierung des Wurzelwachstums

Auxin-ähnliche Wirkungen: Algenextrakte (z. B. Ascophyllum nodosum) fördern die Wurzelverzweigung um bis zu 40 %.

c) Stärkung der Zellstruktur

Silizium-Akkumulation: Kieselsäure-Präparate härten Zellwände aus – Schutz gegen Pilzbefall und Trockenstress.

3. Die Top 5 Biostimulanzien-Typen und ihre Anwendung

3.1 Huminsäuren und Fulvosäuren

Herkunft: Torf, Braunkohle, Kompost.

Wirkung: Verbessern Bodenstruktur, erhöhen Kationenaustauschkapazität (CEC).

Praxis-Tipp: 5–10 L/ha huminsäurehaltiger Flüssigdünger zur Saatgutbeizung.

3.2 Algenextrakte (Seetang)

Stars der Biostimulanzien: Enthalten Betaine, Mannitol und Cytokinine.

Studienergebnis: Maiserträge steigen um 8–12 % unter Trockenstress (Quelle: Universität Bologna).

3.3 Aminosäuren und Peptide

Gewinnung: Hydrolyse von Federn, Haaren oder pflanzlichen Proteinen.

Vorteil: Schnelle Energiequelle bei Stress (z. B. nach Hagelschlag).

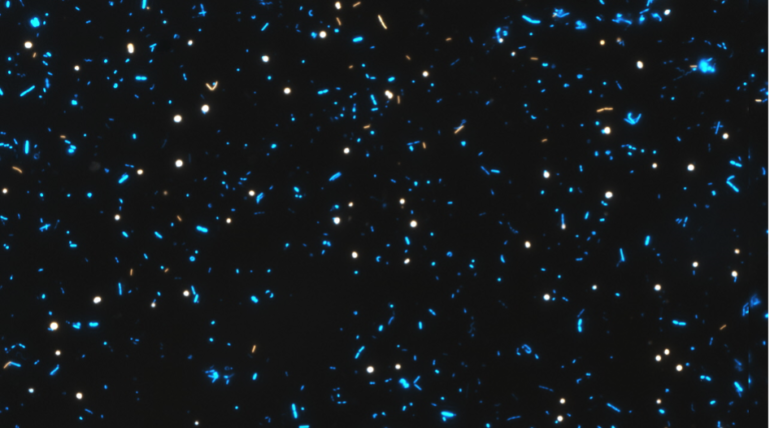

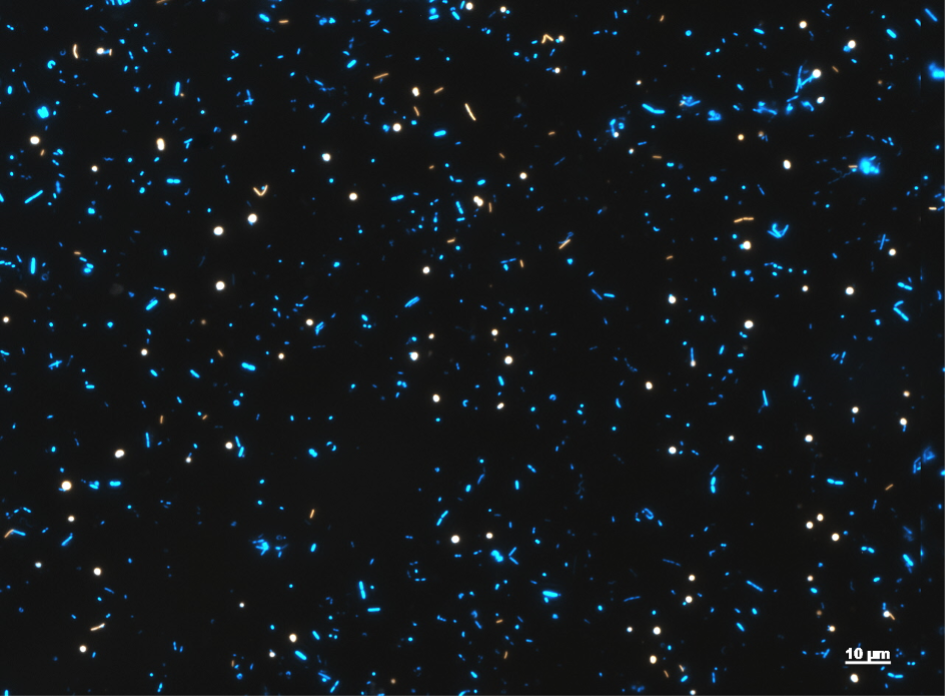

3.4 Mikrobielle Biostimulanzien

Mykorrhiza-Pilze: Symbiose mit Wurzeln vergrößert Nährstoffaufnahmebereich.

Rhizobien: Stickstofffixierung bei Leguminosen.

3.5 Pflanzenextrakte (Chitosan, Melasse)

Chitosan aus Pilzzellwänden: Aktiviert SAR (Systemisch erworbene Resistenz) gegen Pathogene.

4. Anwendungsstrategien: Wann, wie und womit?

4.1 Timing ist alles: Kritische Wachstumsphasen

Keimung: Saatgutbehandlung mit Trichoderma-Pilzen.

Blüte: Algenextrakte zur Verbesserung des Fruchtansatzes.

Stressperioden: Aminosäuren-Spritzung vor Hitzeperioden.

Vor- und Nachteile verschiedener Applikationsmethoden

4.3 Kombination mit Düngern und Pflanzenschutz

Synergien: Huminsäuren + NPK-Dünger erhöhen N-Effizienz um 15–20 %.

Warnung: Nicht alle Biostimulanzien vertragen sich mit Herbiziden (pH-Wert prüfen!).

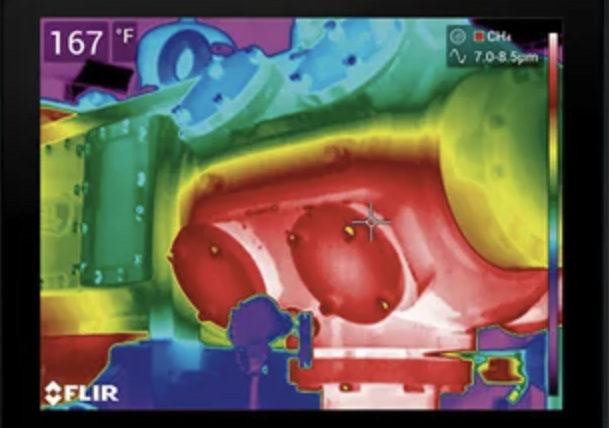

5. Biostimulanzien in Biogasanlagen: Mehr Gas aus weniger Biomasse

5.1 Vorbehandlung von Substraten

Enzymcocktails (z. B. Cellulasen) zerlegen Lignocellulose in vergärbare Zucker.

Ergebnis: Biogasausbeute aus Getreidestroh steigt um 25–30 %.

5.2 Mikrobielle Starterkulturen

Thermophile Bakterien verkürzen die Hydrolisephase in Fermentern.

5.3 Gärrestaufbereitung

Humifizierung: Zugabe von Komposttee verbessert Nährstoffrückführung auf Felder.

Kosten-Nutzen-Analyse

6.2 Förderprogramme nutzen

- EU-Agrarförderung: Öko-Regelungen honorieren den Verzicht auf synthetische Dünger.

- Länderprogramme: Zuschüsse für Bodenverbesserungsmaßnahmen (z. B. Bayern).

7. Praxisbeispiele: Erfolgsstorys aus Deutschland

7.1 Biohof Müller (Niedersachsen): Mehr Mais bei weniger Dünger

- Problem: Nitratbelastung im Grundwasser.

- Lösung: Kombination aus Mykorrhiza und Huminsäuren.

- Ergebnis: 20 % weniger Mineraldünger, gleiche Erträge.

7.2 Biogasanlage EnerGreen (Brandenburg): Gülle-Upgrade

- Innovation: Enzymatische Vorbehandlung von Schweinegülle.

- Output: +18 % Methan, geringere Viskosität der Gülle.

8. Herausforderungen und Grenzen

8.1 Fehlende Produktstandards

- Wildwuchs am Markt: Nicht alle „Biostimulanzien“ halten, was sie versprechen.

- Tipp: Auf Zertifizierungen (z. B. FiBL-Liste) achten.

8.2 Komplexe Wechselwirkungen

- Boden-pH, Mikrobiom und Sorte beeinflussen die Wirkung – immer testen!

9. Zukunftstrends: Was kommt nach 2024?

9.1 Next-Gen-Biostimulanzien

- CRISPR-editiertes Pflanzenmikrobiom: Maßegeschneiderte Bakterienkonsortien.

- Nano-Formulierungen: Präzisionsfreisetzung von Wirkstoffen.

9.2 Digitales Monitoring

- Sensorik: Drohnen erkennen Stressfrühsignale, triggern Applikation.

Biostimulanzien – kein Hokuspokus, sondern Agrarbiologie 2.0

Biostimulanzien sind kein Allheilmittel, aber ein mächtiges Werkzeug im Kampf gegen Ertragsunsicherheiten und Nachhaltigkeitsziele. Durch ihren Dualeffekt – Stärkung der Pflanzen und Verbesserung des Bodens – bieten sie Landwirten und Biogasanlagenbetreibern eine Brücke zwischen Ökologie und Ökonomie.