Selen in der Biogasanlage: Der unscheinbare Superheld für mehr Biogas

Warum ein winziges Spurenelement den großen Unterschied macht

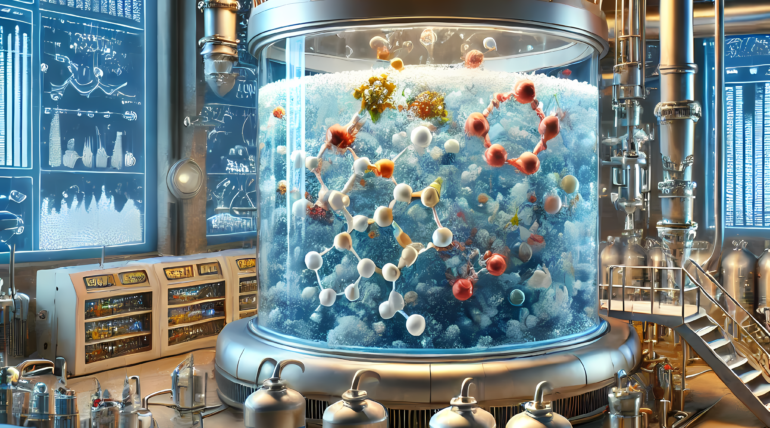

Stellen Sie sich vor, Sie hätten einen Hochleistungsmotor – aber kein Öl. Genau so geht es den Mikroben in einer Biogasanlage ohne Selen. Dieses Spurenelement ist wie der geheime Treibstoff, der den gesamten Prozess am Laufen hält. Doch was macht Selen so besonders? Und warum sollten Betreiber von Biogasanlagen es nie unterschätzen?

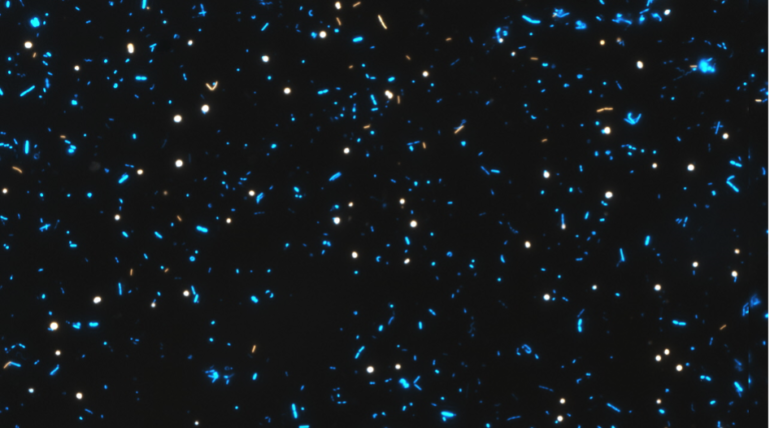

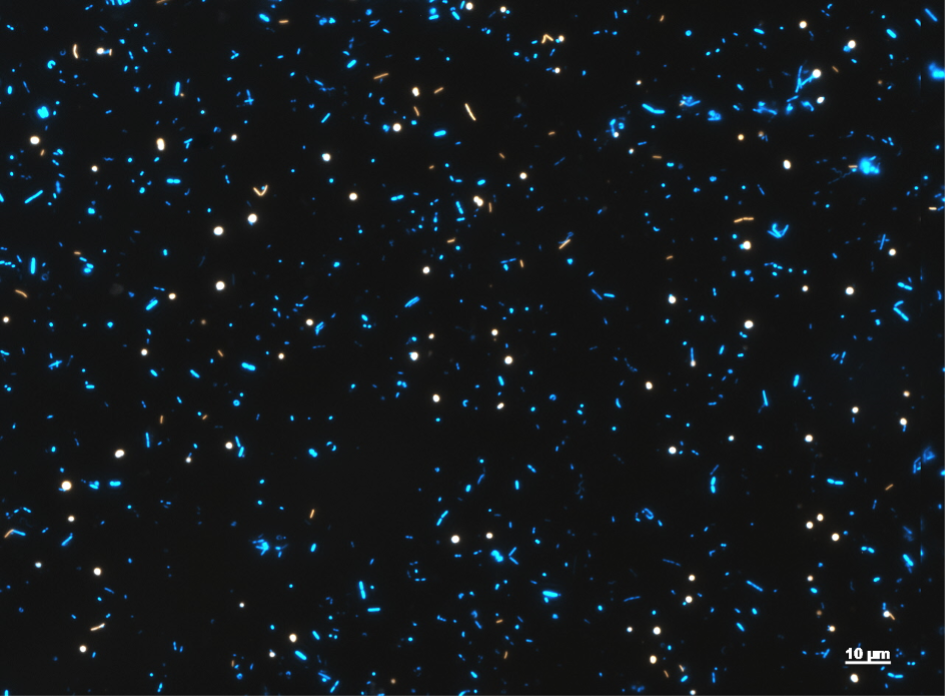

1. Selen: Der Turbo für die Mikroben-Crew

Selen (chemisch Se) ist kein Hauptdarsteller, aber ein unverzichtbarer Nebendarsteller im Biogas-Prozess. Es wirkt im Verborgenen, indem es zwei Schlüsselrollen übernimmt:

a) Enzyme aktivieren – wie ein Schlüssel im Schloss

Bestimmte Enzyme, vor allem Hydrogenasen, benötigen Selen als Co-Faktor. Diese Enzyme sind dafür verantwortlich, Wasserstoff (H₂) in Methan (CH₄) umzuwandeln – den energiereichen Hauptbestandteil von Biogas.

- Ohne Selen stottert dieser Schritt: Die Mikroben können den Wasserstoff nicht effizient verarbeiten, die Methanproduktion bricht ein.

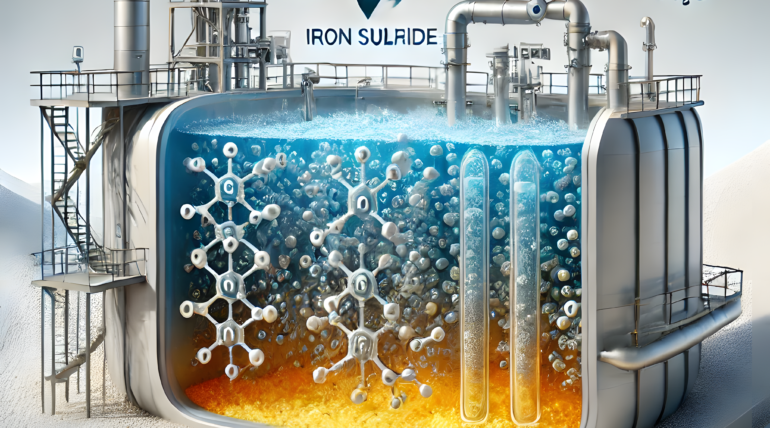

b) Giftstoffe neutralisieren – der Schutzschild der Bakterien

Bei der Zersetzung organischer Materialien entstehen oft schädliche Substanzen wie Schwefelwasserstoff (H₂S). Selen hilft, diese Giftstoffe zu binden und unschädlich zu machen.

- Effekt: Die Mikroben überleben länger, der Fermenter bleibt stabil.

2. Selenmangel: Wenn die Biogas-Produktion ins Stocken gerät

Fehlt Selen, wird es kritisch. Die Folgen sind oft deutlich messbar:

- Weniger Methan: Die Gasausbeute sinkt – manchmal um bis zu 20 %.

- Säurechaos: Organische Säuren (z. B. Propionsäure) häufen sich an, der pH-Wert im Fermenter sinkt.

- Mikroben-Streik: Die Bakterien arbeiten langsamer oder sterben ab – die Anlage „kippt“.

Praxis-Tipp: Viele Betreiber merken erst spät, dass Selen fehlt. Ein regelmäßiges Monitoring des Selenspiegels kann teure Ausfälle verhindern!

3. Die richtige Dosis: Wie wird Selen in der Anlage eingesetzt?

Selen kommt natürlicherweise in einigen Substraten vor (z. B. in Zuckerrübe), aber meist nicht in ausreichender Menge. Daher wird es gezielt zugegeben:

a) Anorganisches Selen (z. B. Natriumselenit)

- Vorteil: Günstig und einfach zu handhaben.

- Nachteil: Wird von Mikroben schlechter aufgenommen.

b) Organisches Selen (z. B. Selenhefe oder Selenomethionin)

- Vorteil: Höhere Bioverfügbarkeit – die Mikroben können es direkt nutzen.

- Nachteil: Deutlich teurer.

Goldene Regel: Die Dosierung muss passen!

- Zu wenig: Der gewünschte Effekt bleibt aus.

- Zu viel: Selen wird toxisch und schadet den Mikroben.

- Empfehlung: 0,1–0,5 mg Selen pro Kilogramm Trockenmasse im Substrat.

4. Erfolgsstory: So steigerte Selen eine Anlage um 15 %

Ein Landwirt in Niedersachsen fütterte seine Biogasanlage mit Gülle und Maissilage. Trotz optimaler Bedingungen blieb die Methanausbeute hinter den Erwartungen zurück. Nach einer Analyse stellte sich heraus: Selenmangel!

- Maßnahme: Zugabe von organischem Selen (Selenhefe).

- Ergebnis: Innerhalb von 4 Wochen stieg die Gasproduktion um 15 % – bei gleichem Substrateinsatz!

5. Selen – klein, aber oho!

In der Welt der Biogasanlagen zählt jedes Detail. Selen mag unscheinbar sein, doch sein Fehlen kann den Unterschied zwischen einer hochprofitablen Anlage und einem Energiefresser ausmachen. Wer versteht, wie Selen die Mikroben unterstützt, neutralisiert und antreibt, kann seine Biogasproduktion nachhaltig optimieren – ganz ohne teure Technik-Updates.